- НОВІ ПІДХОДИ ДО БРАКУВАННЯ КАНАТІВ ЗГІДНО ДСТУ ISO 4309:2017

4.1. Загальна структура стандарту

Одразу слід наголосити, що ми будемо розглядати нові підходи до бракування канатів, зазначені в національному стандарті ДСТУ ISO 4309:2017, не в порівнянні з попередніми версіями ISO 4309, а в порівнянні з НПАОП 0.00-1.80-18, тому що саме ці відмінності треба буде враховувати експертам технічним з промислової безпеки під час проведення робіт з оцінки технічного стану сталевих канатів.

Текст стандарту умовно можна розділити на дві частини, що призначені для тих хто відповідає за:

– догляд і технічне обслуговування (розділ 4);

– перевіряння та відбракування (розділи 5, 6, додатки А-Н).

Перша умовна частина (розділ 4) призначена в основному для суб’єктів господарювання, що здійснюють монтаж, технічне обслуговування, ремонт вантажопідіймальних кранів, і має застосовуватися в разі відсутності будь-яких інструкцій, наданих виробником крана в його настанові та/або будь-яких інструкцій, наданих виробником або постачальником каната.

Надаються докладні рекомендації щодо розвантаження та зберігання каната, правильного розмотування каната з бухти чи котушки, застосування запобіжних обв’язок перед відрізанням необхідних за довжиною відрізків каната, правильних процедур намотування каната на барабан вантажопідіймального крана, обкатування нового каната, підтримування каната в робочому стані під час його експлуатації.

Разом з тим, деякими рекомендаціями цієї умовної частини стандарту також можуть користуватися експерти технічні з промислової безпеки під час проведення робіт з оцінки технічного стану сталевих канатів. Так наприклад, наведені рекомендації щодо перевірки стану рівчаків блоків і канавок барабана, щоб переконатися, що вони здатні прийняти розмір нового каната, і не містять будь-яких нерівностей, таких як гофри (негативні відбитки профілю каната), і мають достатню залишкову товщину для безпечного підтримання каната.

Також наведені рекомендації щодо відповідності діаметрів рівчака блока та нового каната – для оптимальної роботи ефективний діаметр рівчака блока має бути більшим за номінальний діаметр каната приблизно від 5 % до 10 %, а в ідеалі принаймні на 1 % більшим за фактичний діаметр нового каната. Рекомендована періодична перевірка барабанів і блоків на вільність обертання – це також одна з перевірок, яку проводять експерти технічним з промислової безпеки.

Друга умовна частина (розділи 5, 6, додатки А-Н) призначена в для машиніста крана, який проводить щозмінні перевірки крана, у тому числі каната(ів), для обслуговувального персоналу, який проводить періодичні огляди крана, і для експертів технічних з промислової безпеки, які проводять технічний огляд та (або) експертне обстеження крана.

У цій умовній частині, а саме на початку розділів 5 і 6, також зазначається, що загальні принципи перевірки та індивідуальні критерії вибраковування застосовуватися в разі відсутності будь-яких інструкцій, наданих виробником крана в його настанові та/або будь-яких інструкцій, наданих виробником або постачальником каната.

Під час щозмінної перевірки з метою виявлення будь-якого загального спрацювання чи механічного пошкодження рекомендується оглядати принаймні заплановану робочу ділянку каната для цієї конкретної зміни, тобто якусь частину каната кожної зміни, а не весь канат одразу кожної зміни. Ця перевірка має включати точки кріплення каната до крана. Слід також перевірити канат на правильність розташування на барабані та над блоком(ами) і відсутність зміщення зі свого нормального робочого положення.

Стосовно періодичних перевірок наголошується, що їх проводить компетентна особа з метою отримання інформації щодо можливості залишити канат в експлуатації чи він має бути замінений негайно чи протягом визначеного часу. На відміну від щозмінної перевірки періодична перевірка це поглиблена візуальна перевірка каната плюс вимірювання каната та, якщо можливо, оцінка її внутрішнього стану.

Частота проведення періодичних перевірок каната визначається компетентною особою, яка враховує принаймні таке:

- нормативно-правові акти, що регулюють експлуатацію крана;

- тип крана та умови середовища, в якому він працює;

- класифікаційну групу механізму;

- результати попередньої перевірки(ок);

- досвід, отриманий під час перевірки канатів на аналогічних кранах;

- тривалість експлуатації каната;

- частоту використання.

Компетентна особа може вважати доцільним ініціювати або рекомендувати більш часті періодичні перевірки, ніж ті, що вимагаються нормативно-правовими актами. На це рішення може вплинути тип і частота роботи. Крім того, залежно від стану каната в будь-який час та/або від наявності будь-яких змін обставин, таких як інцидент або зміна умов експлуатації, компетентна особа може вважати за необхідне скоротити або рекомендувати скорочення інтервалу між періодичними перевірками. Також слід враховувати, що на канатах дроти ламаються з більшою швидкістю пізніше протягом строку служби каната, ніж на ранніх стадіях.

4.2. Критерії бракування канатів

Розглянемо порівняльну таблицю критеріїв бракування канатів, зазначених у НПАОП 0.00-1.80-18 і ДСТУ ISO 4309:2017.

Критерії бракування канатів

|

НПАОП 0.00-1.80-18 |

ДСТУ ISO 4309:2017 |

| Характер і кількість обривів дротів, у тому числі наявність обривів дротів біля кінцевих закріплень, наявність місць зосередження обривів дротів, інтенсивність зростання кількості обривів дротів | Кількість видимих зламаних дротів (включаючи ті, які випадковим чином розподілені, локальні групи, обриви дротів у западинах між сталками та ті, що знаходяться на місці або поблизу кінцевого закріплення) |

| Розрив сталки | Розрив сталки(ок) |

| Поверхневе та внутрішнє спрацювання | – |

| Поверхнева та внутрішня корозія | Корозія (зовнішня, внутрішня та фретинг) |

| Місцеве зменшення діаметра каната, у тому числі й через стан осердя | Зменшення діаметра каната (внаслідок зовнішнього спрацювання/стирання, внутрішнього спрацювання та пошкодження осердя) |

| Зменшення площі поперечного перерізу дротів каната (утрати внутрішнього перерізу) | Втрата металевої площі |

| Деформація у вигляді хвилястості, кошикоподібності, видавлювання осердя, дротів і сталок, роздавлення, перекручувань, заломів, перегинів, місцеве збільшення діаметра каната тощо | Деформація

Механічні пошкодження |

| Пошкодження в результаті термічної дії або електричного дугового розряду | Теплові пошкодження (включаючи електричну дугу) |

Якщо не враховувати деякі відмінності у формулюваннях можна сказати, що переліки критеріїв бракування канатів, зазначені в НПАОП 0.00-1.80-18 і ДСТУ ISO 4309:2017, майже однакові за одним виключенням. Критерій «Поверхневе та внутрішнє спрацювання» (НПАОП 0.00-1.80-18) як самостійний критерій у ДСТУ ISO 4309:2017 відсутній – у стандарті його поглинув критерій «Зменшення діаметра каната…). У цьому є логіка, тому що зменшення діаметра каната відбувається не тільки через пошкодження осердя, а також внаслідок зовнішнього спрацювання/стирання, внутрішнього спрацювання. Звичайно на зменшення діаметра каната також впливає зовнішня та внутрішня корозія, але вони виділені в окремий критерій бракування канатів.

4.3. Обриви дротів

Основним критерієм бракування канатів залишається кількість видимих обривів дротів, тобто обривів розташованих зовні на поверхні сталок каната та які можна візуально побачити. Як і раніше в НПАОП 0.00-1.80-18, мова йде про такі обриви дротів:

- обриви випадковим чином розподілені довжиною каната;

- обриви згруповані чи локальні групи обривів;

- обриви біля кінцевих закріплень каната.

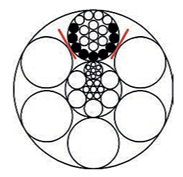

Але в цьому стандарті розглядається також новий тип обриву дротинок, який раніше не досліджувався – це обрив дроту в западинах між сталками (рисунки 1 і 2).

Рисунок 1 Рисунок 2

Обривом дроту в западинах між сталками вважається такий обрив, що відбувається в точці міжсталкового контакту або в зоні западини між двома зовнішніми сталками. Крім того, до цього типу обриву відносяться обриви зовнішнього дроту, що відбуваються всередині каната в будь-якій точці між однією ділянкою западини та іншою, включно з будь-якими обривами металевого односталкового осердя. На рисунку 1 червоними лініями позначені точки контакту та розташування обривів у западинах між сталками.

Характерною особливістю обриву дроту в западинах між сталками є наявність одного видимого кінця обірваного дроту (рисунок 2) на відміну від коронного обриву, де можемо бачити обидва кінці обірваного дроту (рисунок 3).

Рисунок 3

Один обрив у западинах між сталками може свідчити про внутрішнє пошкодження каната, отже, необхідно уважніше перевірити цю ділянку каната. Зокрема, у каната невеликого діаметра такі обриви дроту іноді можна виявити, зміщуючи канат з його нормального положення та згинаючи його без натягу (рисунок 4). Якщо на одній довжині кроку звивання виявлено два або більше обриви дроту у западинах між сталками, слід вважати, що осердя або центр каната не повністю підтримує зовнішні сталки.

Рисунок 4

Наявність двох або більше обривів дроту в западинах між сталками на довжині кроку звивання каната (приблизно еквівалентно довжині 6d) має призводити до вибраковування каната.

Для інших типів обривів дротів, про які раніше йшла мова в цій публікації (випадковим чином розподілені довжиною каната, локальні групи обривів, обриви біля кінцевих закріплень каната) також є деякі відмінності.

Почнемо з обривів дротів випадковим чином розподіленими довжиною каната.

Кількісні значення критерію бракування каната за обривами дротів випадковим чином розподіленими довжиною каната такі самі, як і в НПАОП 0.00-1.80-18, і в стандарті ДСТУ ISO 4309:2017 наведені для канатів подвійного звивання та паралельно звитих канатів у таблиці 3, а для опірних крученню канатів – у таблиці 4. Для прикладу розглянемо частину таблиці 3 цього стандарту:

Таблиця 3 — Кількість обривів дроту, досягнута або перевищена, видимих зламаних дротів в канатах подвійного звивання та паралельно звитих канатах, що сигналізує про необхідність вибраковування каната

| Номер категорії каната RCN (див. Додаток G)

|

Загальна кількість несучих дротів у зовнішньому шарі сталок у канатіa

п |

Кількість видимих зламаних зовнішніх дротівb | |||||

| Ділянки каната, що працюють на сталевих шківах та/або намотуються на одношаровий барабан (обриви дроту розподілені випадковим чином) | Ділянки каната, що намотуються на багатошаровий барабанc | ||||||

| Класи від M1 до M4 або клас невідомийd | Всі класи | ||||||

| Хрестове звивання |

Однобічне звивання |

Хрестове та однобічне звивання | |||||

| На довжині 6d e |

На довжині 30d e |

На довжині 6d e |

На довжині 30d e |

На довжині 6d e |

На довжині 30d e |

||

| 01 | n ≤ 50 | 2 | 4 | 1 | 2 | 4 | 8 |

| 02 | 51 ≤ n ≤ 75 | 3 | 6 | 2 | 3 | 6 | 12 |

| 03 | 76 ≤ n ≤ 100 | 4 | 8 | 2 | 4 | 8 | 16 |

| 04 | 101 ≤ n ≤ 120 | 5 | 10 | 2 | 5 | 10 | 20 |

| 05 | 121 ≤ n ≤ 140 | 6 | 11 | 3 | 6 | 12 | 22 |

| 06 | 141 ≤ n ≤ 160 | 6 | 13 | 3 | 6 | 12 | 26 |

| …… | …… | …… | …… | …… | …… | …… | …… |

| 13 | 281 ≤ n ≤ 300 | 12 | 24 | 6 | 12 | 24 | 48 |

| n > 300 | 0,04 × n | 0,08 × n | 0,02 × n | 0,04 × n | 0,08 × n | 0,16 м n | |

| ПРИМІТКА. Канати із зовнішніми сталками конструкції Сіл, де кількість дротів у кожній сталці становить 19 або менше (наприклад, 6 × 19 Сіл), розміщуються в цій таблиці на два рядки вище того рядка, у якому зазвичай розміщується конструкція на основі кількості несучих дротів в зовнішньому шарі сталок. | |||||||

| a Для цілей цього стандарту дроти заповнення не розглядаються як несучі дроти й не включаються до значень n.

b Зламаний дріт має два кінці (вважається одним дротом). c Значення застосовуються до пошкодження, що виникає в зонах перетину і зіткнення (черкання) витків внаслідок наявності кута відхилення каната (а не до тих ділянок каната, що працюють лише на блоках і не намотуються на барабан). d Подвійна кількість зламаних дротів може бути застосована до канатів на механізмах, класифікація яких відома як від M5 до M8. e d = номінальний діаметр каната |

|||||||

Як бачимо, в таблиці з’явилася нова графа «Номер категорії каната RCN», таких категорій 13 (від 01 до 13) і вони безпосередньо пов’язані з діапазонами кількості несучих дротів у зовнішньому шарі сталок каната, крім останнього діапазону (n > 300), який не має присвоєного номера категорії каната RCN. Також слід відзначити, що для опірних крученню канатів (таблиця 4) призначені номери категорії каната від 21 до 32, а це дозволяє використовуючи RCN однозначно відрізнити канат подвійного звивання та паралельно звитий канат від опірного крученню каната.

Для чого з’явився RCN або номер категорії каната — це спроба класифікувати дротяний канат за кількістю несучих дротів у зовнішніх сталках (дроти заповнення не вважаються несучими дротами і не враховуються під час визначення кількості). RCN використовується для визначення кількості випадково обірваних дротів, за досягнення якої канат вибраковується під час перевірки. Оскільки безпечна кількість зламаних дротів залежить від кількості несучих дротів, класифікація каната за несучими дротами є логічною.

Максимальна кількість зламаних дротів, перш ніж канат стане небезпечним, залежить від конструкції. Оскільки нові конструкції дротяних канатів постійно надходять на ринок, і щоб ця конструкція зазначалася в ISO 4309 для визначення безпечної кількості зламаних дротів, необхідно було б публікувати нову версію стандарту кілька разів на рік, щоб не відставати, тому введення RCN вирішує цю проблему.

Номер категорії каната є корисною класифікацією для експертів технічних, які перевіряють дротяні канати, і є важливим компонентом ДСТУ ISO 4309:2017. Без RCN визначення максимальної допустимої кількості обривів було б складним процесом. Було б дуже гарно, якби виробники канатів зазначали в сертифікатах, каталогах на канати також і «Номер категорії каната RCN». Але нажаль, це поки що не передбачено відповідними стандартами на канати.

Кількісні значення критерію бракування каната за обривами дротів випадковим чином розподіленими довжиною каната для конкретного каната визначаються (таблиці 3 і 4) на контрольних ділянках довжиною 6d і 30d залежно від номера категорії каната RCN, групи класифікації (режиму роботи) механізму, напрямку звивання сталок і каната (хрестове чи одностороннє). Але кількісні значення критерію бракування каната відрізняються для ділянок каната, що:

- працюють на сталевих блоках та/або намотуються на одношаровий барабан;

- намотуються на багатошаровий барабан.

Це пов’язано з тим, що в тих ділянках каната, які піддаються багатошаровому намотуванню на барабан, пошкодження значно більше в зонах перетину витків каната на барабані, ніж у будь-якій іншій частині канатної системи. Згідно визначення, наведеного в ДСТУ ISO 4309:2017, зона перетину це та ділянка каната, яка збігається з перетином одного витка іншим, коли канат намотується на барабан або піднімається з одного шару на наступний біля реборди барабана. Крім того, пошкодження виникають на цих ділянках каната також через зіткнення (черкання) витків внаслідок наявності кута відхилення каната під час його намотування на барабан, особливо на барабани значної довжини.

Таким чином, у канатних системах з багатошаровими барабанами окремо бракуються ділянки каната, що намотуються на барабан, і окремо ділянки каната, що не намотуються на барабан, а працюють на канатних блоках.

Обов’язково слід звернути вашу увагу на примітки до таблиць 3 і 4, в яких наведене застереження щодо канатів із зовнішніми сталками конструкції Сіл (Seale), у яких кількість дротів у кожній сталці становить 19 або менше, наприклад, 6 × 19 Сіл (таблиця 3) і 18 × 19 Сіл – WSC (таблиця 4). Одразу треба пояснити що таке сталка конструкції Сіл (Seale) – це конструкція сталки паралельного звивання з однаковим числом дротів в обох шарах (рисунок 5).

Рисунок 5

Згідно цих приміток канати, що мають зовнішні сталки конструкції Сіл (Seale) з кількістю дротів не більше 19, бракуються за жорсткішими нормами бракування (зменшена допустима кількість обривів), які приймаються згідно рядка, що на два рядки вище того рядка, у якому зазвичай розміщується конструкція на основі кількості несучих дротів в зовнішньому шарі сталок).

Схожа норма наразі є в додатках 9 і 10 НПАОП 0.00-1.80-18 (примітки 4) де зазначено, що клас конструкції канатів, у яких діаметр зовнішніх дротів перевищує діаметр дротів нижніх шарів, знижений та позначений зірочкою. Але у деяких з цих канатів конструкції сталок, за сучасною класифікацією, відносяться до комбінованого паралельного звивання (WS), мають більше 19 дротинок (наприклад, ГОСТ 7668-80, ГОСТ 7669-80) і в ДСТУ ISO 4309:2017 не розглядаються в частині застосування іншого рядка таблиць 3 і 4. Мова йде тільки про канати, що мають зовнішні сталки конструкції Сіл (Seale) з кількістю дротів не більше 19. До таких канатів відносяться канати виготовлені згідно ГОСТ 3077-80, ГОСТ 3081-80 і декілька інших канатів виготовлених згідно ДСТУ EN 12385-4:2017.

Далі розглянемо обриви згруповані чи локальні групи обривів. Згідно НПАОП 0.00-1.80-18 у разі виявлення місць зосередження обривів дроту (наявність трьох та більше обривів на одній сталці на довжині каната менше ніж 6d) канат має бракуватися.

У ДСТУ ISO 4309:2017 у таблиці 2 розглядаються критерії бракування локальних груп обривів дроту тільки на ділянках каната, які не намотуються на барабан і з нього. Критерій бракування сформульований так: якщо групу обривів дроту зосереджено в одній або двох сусідніх сталках, може знадобитися вибракувати канат, навіть якщо кількість обривів дроту нижча за значення на довжині 6d, наведені в таблицях 3 і 4. Ніякої конкретики на відміну НПАОП 0.00-1.80-18. Але далі в додатку Е надається таке пояснення: «Важко визначити точну кількість допустимих зламаних дротів, якщо вони локальні (місцеві) або зосереджені в одній сталці. У деяких випадках локальні (місцеві) злами дротів можуть повторюватися на кожному кроці звивання, часто починаючи з місцевих ділянок спрацювання. У таких випадках допустиму кількість зламаних дротів визначає компетентна особа, але вона є меншою за кількість, зазначену в таблицях 3 і 4». Тут пропонується експерту технічному прийняти відповідальне рішення.

Далі розглянемо обриви дроту на місці кінцевого закріплення. У НПАОП 0.00-1.80-18 вони згадуються, але норми відсутні. У ДСТУ ISO 4309:2017 зазначається, що канат слід перевіряти поблизу кінцевого закріплення, особливо там, де він входить у кінцеве закріплення, оскільки це місце є вразливим до виникнення обривів дроту через вібрацію та інші динамічні впливи та, залежно від стану навколишнього середовища, корозію. Може бути проведено деяке зондування за допомогою шипа, щоб визначити, чи є будь-яке ослаблення в будь-якому з проводів, що свідчить про наявність зламаного дроту в кінцевому закріпленні. Саме кінцеве закріплення також слід перевірити на наявність надмірної деформації та спрацювання. Наявність двох або більше обривів дроту свідчить про необхідність бракування каната.

Розглянувши порівняльний аналіз, наведений у 4.3 цієї публікації, що стосується обривів дротів, відзначаємо суттєві відмінності і підходах до оцінки цього критерію бракування в НПАОП 0.00-1.80-18 і ДСТУ ISO 4309:2017.

Наступний критерій бракування «Розрив сталки», зазначений у НПАОП 0.00-1.80-18, стосується обриву однієї сталки, а в ДСТУ ISO 4309:2017 дія поширена на дві та більше сталок. Не думаю, що це дуже важливе доповнення.

У третій частині публікації продовжимо розгляд критеріїв бракування канатів, зазначених у національному стандарті ДСТУ ISO 4309:2017.